随着列车速度的不断提高,对制动的安全性和可靠性的要求更为严苛。目前,高速动车组的动车制动主要采用电制动和空气制动相结合,拖车制动主要采用空气制动,这两种制动方式共同保证着高速铁路的运营安全。其中,空气制动一般采用盘形制动,通过闸片和制动盘间的机械摩擦产生制动力,是电制动失效后仍能保证列车安全的一种基础制动。因此,制动盘作为铁路车辆基础制动的关键部件,对保证着驾驶员和乘客的基本安全有着重要意义。 制动过程中,制动系统中的热与机械载荷相互影响。一方面,制动盘与闸片之间的摩擦表面产生大量的热能,其中绝大部分的热量通过热传导、热对流和热辐射的方式被制动盘吸收,使制动系统内部产生大的温度梯度。另一方面,制动系统内一些部件的连接采用了高强度螺栓组件,在制动过程中还会有离心力和闸瓦压力的作用。由于制动系统各部件材料性能的差异,特别是各部件之间热膨胀系数和约束条件的差异,会导致制动系统各部件产生热应力。同时,热的传递会受到机械载荷的影响,例如由于各部件之间的相互接触压力和相对间隙的改变会导致其热接触系数的变化。因此,在制动过程中,制动系统内存在复杂的热-机耦合问题。 在材质方面,制动盘材料要求具有低磨耗、高耐热性以及稳定的摩擦性能。目前,中国商业高速铁路的最高运行速率已达 350 km/h,面向“十四五”规划,聚焦国家战略亟需,对高速列车进一步提速提出要求。速度要提高至400km/h,并有望在不久的将来提高至约500 km/h。越来越高的运行速度使其对制动系统的依赖越来越大,制动系统的稳定性、制动能力已逐渐成为制约高速铁路进一步提速的因素之一。在紧急制动的过程中,制动器摩擦副的最大局部表面温度可超过 1100 ℃,已接近传统金属基制动材料的使用极限。且由于热应力存在,易在摩擦副表面产生裂纹。 越来越严苛的使用环境对摩擦制动材料提出了更高的要求,需要更高性能的新一代制动材料以匹配交通运输业的飞速发展。碳/碳-碳化硅陶瓷基复合材料作为一种新型的复合材料,具有重量轻、使用寿命长、刹车性能优异等特点;在高温环境中的热稳定性好,具有稳定的摩擦系数、较高的蠕变强度和韧性、高的导热性能和较低的线膨胀系数。在提升高速列车制动性能方面具有优异的应用前景。 碳陶(C/C-SiC)复合材料是在碳/碳复合材料基础上发展起来的一种新型刹车片材料,该材料是以准三维碳纤维整体针刺毡为骨架增强体,以沉积碳、SiC及残余硅为基体的复合材料。与碳/碳复合材料相比,碳陶复合材料基体中创新引入了SiC相,SiC的引入不仅延续了碳/碳复合材料密度小、刹车平稳、热容量大等特点,而且还较好地弥补了碳/碳复合材料湿态摩擦因数低、生产周期长、制备成本高等缺点;该复合材料因具有摩擦因数大、磨损率低、湿态摩擦因数衰减小、抗氧化性能好、环境适用强等优点,而成为新一代高性能刹车片材料。 2008年,由该材料制成的制动盘成功在国内飞机上实现应用,并逐步在多个机型上取得应用,现逐步向高铁、磁悬浮列车、汽车、赛车等多个制动领域扩展。相对于传统的铸铁制动盘, 碳陶制动盘具有以下几种优点: 1 、密度小, 节能环保。碳陶复合材料的密度约为2300kg/m3, 而铸铁HT250 的密度为7280 kg / m3, 采用碳陶制动盘代替铸铁制动盘可以减轻汽车的整体重量,节省燃料。 2 、良好的制动性能。碳陶制动盘比铸铁制动盘具有更好的耐高温性能,几乎不会出现热衰退现象, 摩擦系数随温度的升高不会降低, 反而会有小幅度升高, 高温下其摩擦性能更好, 所以碳陶制动盘会显著提高汽车的制动性能。 3 、较高的寿命。碳陶材料的磨损率极低, 这一耐磨特性使碳陶制动盘的寿命显著提高, 其寿命至少是铸铁制动盘的5 倍以上。 4 、低制动噪音。铸铁制动盘在刹车时会产生一种刺耳的噪音, 尤其在高速制动时。碳纤维的存在使汽车制动过程中存在一种缓冲状态, 无任何噪音。 5 、超强的耐环境能力。由于碳陶材料的基体为SiC , 所以摩擦性能即使在一些苛刻环境介质( 潮气、霉菌和油污等) 中也能保持良好的稳定性, 并且碳陶制动盘不易受到酸性环境的腐蚀, 在潮湿环境中不会发生生锈的问题,也不会发生力学性能的衰减现象。

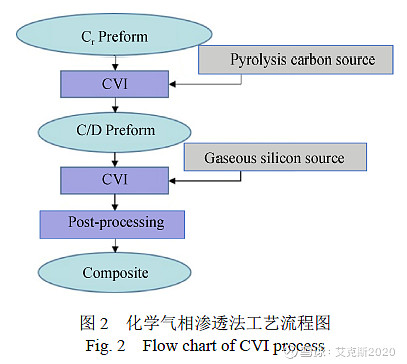

化学气相渗透法是在化学气相沉积(CVD)的基础上拓展的复合材料制备方法。此材料制备方法与 CVD 的区别在于,CVD 为在材料表面沉积涂层,CVI 可将特定气体渗入多孔预制体内部,在材料内部发生化学反应并附着沉积。其具体的制备工艺流程如图 2 所示。

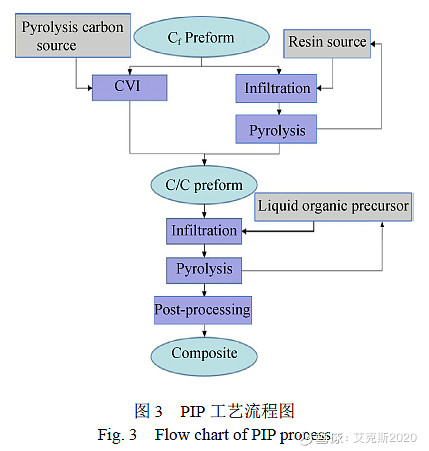

化学气相渗透法被广泛应用于制备C/C–SiC 复合材料。首先以 C3H6为碳源、辅以H2和 N2 (或 Ar)等气体分别做为载气或稀释气体,在纤维预制体中的碳纤维表面沉积一层热解碳(PyC),然后再以(MTS)为硅源、辅以 H2 和 N2 (或 Ar)气体,渗入碳纤维预制体,发生 MTS 高温分解,原位沉积出 SiC基体。反应式如下: CVI 方法所用气体较为广泛,并不局限于单一气源,含有碳或碳硅元素、其沸点在合适温度的有机物均可作为气源,凡是化学性质稳定,不影响CVI过程中的化学反应,均可作为辅助气体,如Ar,起到保护、稀释作用。有学者以SiCl4、CCl4、H2 混合气体共沉积,同样得到了热解碳和SiC 基体。 CVI 过程主要涉及气体传输和化学反应2 方面,由于气体传输进入预制体内部的距离较远,因此相较于外部沉积较困难,当外部沉积层逐渐增厚,预制体的气体通道被阻塞而影响气体向内部的扩散,出现“瓶颈效应”,从而导致最终的复合材料内外成分不均匀,内部存在大量孔洞,外部沉积过多SiC 而凝结成壳的现象。 常规处理凝结壳的方法是通过机械打磨或者激光加工等机加工去除表面结皮,重新贯通孔洞,然后再次进行CVI,如此循环数次可基本解决密度梯度问题。但CVI 过程存在着气体利用率低、增密速度慢等问题,这些因素大大延长了材料的制备周期,极大地增大制备成本。通常,CVI 过程可达300~1000h,而一个完整的制备周期往往可持续数周甚至数月,这无疑极大限制了CVI 所制备C/C–SiC 摩擦材料的发展应用。 如何在解决密度梯度问题的同时大幅缩短制备周期是CVI方法能否制备具有优异性能C/C–SiC 复合材料的关键。为此,人们提出了许多有效的方法,如将CVI 法与RMI 法相结合,沉积过程中采用热梯度(TCVI)、强对流(FCVI) 、脉冲(PCVI)和激光辅助(LA–CVI)等。另外,还有学者在结合了诸多方法的同时,提出通过改变前驱体的组成,在一定程度上可实现加快沉积的目的。 Wang 等使用蒸发煤油作前驱体进行热梯度化学气相渗透,极大的缩短了制备时间。CVI 过程不仅周期长、成本高,还极具危险性,制备过程中所用到的原料存在腐蚀性、毒性、爆炸性等问题,在实际的生产过程中有着很大的安全隐患,这使得 CVI 生产对设备安全性、人员基本操作素养等均提出了很高的要求。单一的 CVI 工艺由于其低效率、高成本等问题,目前很少用于制备低成本高性能的 C/C–SiC 摩擦材料。但在航空航天等对成本不敏感的领域,CVI 制备的陶瓷基复合材料作为结构件正发挥越来越重要的作用。 PIP 法是以含硅有机物作为SiC 陶瓷源,在一定温度和压力条件下,使液态有机先驱体渗透进入碳纤维预制体内并与碳纤维基体交联固化,后通过高温热处理,使先驱体发生裂解获得 SiC 陶瓷的方法。具体的制备工艺流程如图 3 所示:

PIP 法制备 C/C–SiC 复合材料中的界面形成可分为 3 个阶段:第 1 阶段为先驱体与碳纤维接触与润湿过程;第 2 阶段为液态先驱体的干燥固化;第3 阶段为先驱体高温裂解转化为 SiC。前驱体高温裂解的过程中,除了生成 SiC 基体外,通常还会产生气体。 先驱体种类繁多,常见有聚硅氧烷(PSO)、聚碳硅烷(PCS)、聚硅氮烷(PSZ)等。根据裂解气氛、温度等条件的不同,先驱体的裂解产物有所不同,聚硅氧烷多为 SiOC,聚碳硅烷多为 SiC,聚硅氮烷多为 SiCN。聚硅氧烷价格低廉、合成简单,被认为是低成本制备 1400 ℃使用的陶瓷基复合材料的最佳先驱体。聚碳硅烷可完全转化为 SiC,使 PIP 成为制备 C/C–SiC 复合材料的有效途径之一,且流动性好、陶瓷产率高,受到了诸多学者的广泛关注。聚硅氮烷用途广泛,可作为先驱体制备C/SiCN 复合材料,抗氧化、抗磨损陶瓷涂层,多孔陶瓷材料,黏结陶瓷,温度/压力传感器陶瓷等。 1) 由于先驱体裂解而产生体积收缩,可引起较大的内应力甚至出现裂纹;2) 由于先驱体裂解产生的体积收缩和质量损失,使最终的制品难以达到完全的致密化;3) 热处理时先驱体的裂解使碳纤维产生一定程度的损伤;4) 由于先驱体裂解时的质量损失,要使制品达到一定的密度,需进行多次浸渗–裂解,由此造成碳纤维的高温损伤累积。 先驱体的裂解过程对碳纤维会造成一定的损伤,其损伤机理主要包括:1) 化学反应对碳纤维的损伤,在裂解过程中产生的氧化性裂解气体对碳纤维的氧化作用、具有很高活性的碳纤维表面缺陷与先驱体中的有机活性基团发生反应、杂质原子与碳纤维发生反应;2) 界面扩散对碳纤维的损伤,主要过程为高温下活性原子向碳纤维内部扩散造成的截面积减小;3) 物理作用对碳纤维的损伤:主要为热应力,产生热应力的因素包括先驱体裂解造成的体积收缩、SiC 基体与碳纤维之间热膨胀系数存在差异。 单次的 PIP 过程并不能达到复合材料致密度要求。通常需要多次 PIP 过程循环,不断提升密度、减小孔隙率,以达到最终的要求。浸渗次数对复合材料的密度、表观气孔率和比表面积有着显著的影响,随浸渗次数的增加,表观孔隙率逐渐降低、孔洞逐渐圆润化、密度逐渐增大、比表面积逐渐减小、力学性能逐渐提高。但多次的浸渍裂解处理会造成纤维损伤的累积,严重损失碳纤维对基体的增强作用。 如何尽可能减少浸渍次数、快速提升制品的致密度是 PIP 法能否制备优异性能 C/C–SiC 复合材料的关键。许多工艺参数也可直接影响 C/C–SiC 复合材料的最终性能,如浸渍液浓度、预制体密度、裂解温度、浸渍工艺方法等,较为有效的方法为,在浸渍的过程中辅以真空、加热、超声等,可有效提高浸渍效率、减小纤维损伤、缩短制备周期。从原料的角度出发,目前,较为可行的解决途径主要有:采用陶瓷产量更高的前驱体、引入惰性填料抑制收缩、引入活性填料。较为有效的方法是向浆料中引入活性填料,其基本原理为活性填料在热处理的过程中与先驱体裂解产物或保护性气氛发生反应生成第三相,以提高陶瓷产率、降低气孔率、产生体积膨胀抵消前驱体裂解产生的体积收缩等。引入的活性填料如 B粉、Ti粉、TiSi2、 Cr粉、W粉、Al粉等。但这会引入第三相,第三相的引入同样会对C/C–SiC 复合材料的综合性能产生影响,因此需要进一步更细致深入的研究。相较于 CVI 工艺会产生结壳的现象,PIP 在制备厚壁工件时更具优势。PIP 法可制备大批量厚壁,复杂形状构件。 反应熔渗。 |